锅炉房和分汽缸该如何正确选用蒸汽阀门?

锅炉房和分汽缸该如何正确选用蒸汽阀门?

对于蒸汽系统而言,分汽缸是蒸汽分配系统的源头。分汽缸安装的KWZK截止阀对后端整个蒸汽系统具有重要的影响。

而很多用户由于对分汽缸上KWZK截止阀的应用或需求不明确,采购阶段往往意识不到其重要性,而选用了普通的阀门。

当在实际的操作和使用时才深有体会,经常被内漏、外漏、开关难等问题反复困扰。

一、分汽缸上使用的KWZK截止阀有哪些特点?

特点1:

锅炉燃烧效率不可能为100%,容易造成出口处的蒸汽含水量大。当蒸汽经过阀门时一般以湍流形式流动,且流速较大。

若蒸汽中含有水分,水的密度是蒸汽密度的300多倍,因此产生的冲刷力非常强,密封面经常被冲刷出线槽型,像被钢刷打过的痕迹。--这个特点容易造成内漏。

特点2:

锅炉出来的蒸汽,有间断性过热现象,并且压差比较大,蒸汽流速快,对密封面的冲蚀破坏严重。

若锅炉水软化处理不好,往往会析出部分酸碱物质,对密封面会造成腐蚀和冲蚀;

还有一些可结晶的物质,也可能粘附在阀门密封面上,导致阀门无法严密密封。--这个特点容易造成内漏。

特点3:

分汽缸进出口阀门,因阀后蒸汽用量,会随着生产需求时大时小。

在流速变化和汽液两相转换的情况下,很容易产生闪蒸、空化等现象,从而对阀门密封面造成冲蚀、汽蚀等破坏。--这个特点容易造成内漏。

特点4:

分汽缸进出口总阀,管控着全厂用汽的启停。在刚启机送汽时,为了避免冷管快速开关,造成主管线过度膨胀、振动或水锤冲击。

总阀必须要先小开度打开,让管道缓慢预热后再启动。当阀门处在小开度(15%开度)下过蒸汽时,流速会飞快,对内密封面的冲蚀严重。--这个特点容易造成内漏,双阀瓣结构可解决此问题。

特点5:

口径大,压差大。全压差关断,开关特别困难,只能借助加力杆(或F扳手)。

一旦用力操作不当时,容易造成阀门铜螺母、阀杆、波纹管组件、内密封件或其它部件的损坏。--开关难,高进低出结构可解决此问题。

特点6:

开关操作频繁。特别对于非连续运行的系统,频繁开关会造成内密封磨损严重,导致内漏关不紧。

并且在高温高压下,填料和密封圈容易老化,一旦填料函被磨损或老化后会产生外漏。

特点7:

影响生产效率。由于在蒸汽分配的源头,一旦停汽维护,影响整个下游系统的运行。

并且口径大,重量重,给维护或更换带来不便。只能选择在系统停机或对生产影响最小的时候,只能是非工作时间加班维修。

特点8:

蒸汽高温高压,流速快。若有水锤冲击时,阀体容易有穿孔或被水锤击穿的问题。此特点解决方法,首先阀体壁厚需符合正规国标要求,避免选用偷工减料的产品。

材质建议选用铸钢,由于铸钢是精密铸造而成,组织紧密,坚固耐用。避免选用铸铁,由于砂型铸造过程中易产生疏松、砂眼,而导致铸件缺陷易穿孔。

二、根据上述工况的使用特点,对KWZK截止阀的要求需具备以下性能:、

1、内密封(阀瓣和阀座):

需具备耐冲蚀、耐汽蚀、耐磨损,抗腐蚀、抗硬度的特点,才能抵抗工况的特殊性带来的损坏。

并且在频繁开关下,仍能确保紧密切断,尽量避免维护或更换阀门带来的系统停机,严重影响生产效率。

2、阀杆外密封需做到零泄漏:

一是减少能源浪费;

二是避免安全隐患,当蒸汽外漏,容易造成人员在开关操作时烫伤;

三是减少维护,节省人力更换填料或密封圈等低价值的工作。

3、解决压差大,开关难的问题,无需加力杆。

在冷管道刚启机时,具备缓慢启动,有效防止管道热应力。

当开启过快时,管道的连接处、膨胀节处易出现破裂,久而久之出现蒸汽的跑冒滴漏现象,浪费能源。

严重时出现裂管,还会出现管道振动或水锤冲击等现象。

因此,在选择阀门时,首先要认识到工况的特殊性,其次明白针对特殊性,对阀门有哪些基本要求。

然后,再结合市场上各厂家阀门的优缺点,选择到最合适的阀门,才能彻底解决问题。

三、分析普通的开关阀,为什么不建议用在锅炉房或分汽缸。

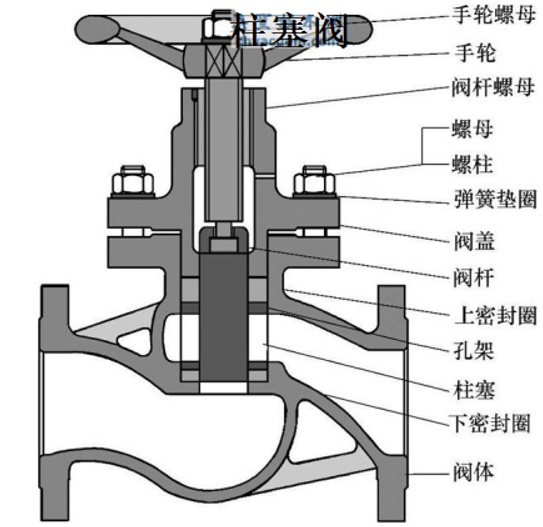

第一种 KWZK柱塞阀:

柱塞阀是第一代开关阀,有上下两个密封圈,密封效果由柱塞与密封圈紧密配合来达到。密封圈为柔性石墨或PTFE,俗称“塑料王”。

如下剖面图

阀杆外密封:阀杆密封用填料和上密封,压紧填料就可以实现密封。

上密封环:由阀体、阀盖的连接螺栓、螺母、弹簧垫压紧组成,

下密封:靠柱塞外径和密封环形成密封。

优点:

1)刚开始使用时,密封很可靠。

2)维修简便,只需更换密封圈即可。

缺点:

1)由于填料或密封圈的摩擦阻力,开关非常慢,而且很难、很紧。

2)寿命较短,因为石墨密封圈容易被磨损、冲蚀、或高温老化。

3)阀瓣一旦与阀座接触,就会产生很大的摩擦力,因此它的机械磨损很大,寿命较短,容易产生内漏。

4)经过一段时间的使用,密封环如有磨损及渗漏,必须先将阀门关闭后,再将中法兰螺栓均匀地略加旋紧以至不渗漏。

更换时应防止柱塞和新装密封环裂痕和碰伤。需要经常性维护,并且维护人员需要有一定的经验。

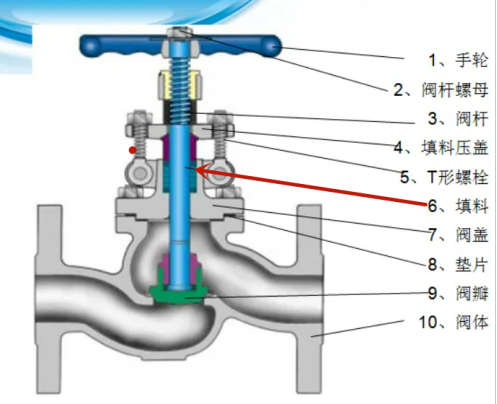

第二种 KWZK填料式截止阀:

填料式截止阀,是在柱塞阀基础上发展起来的第二代开关阀。

外密封是用填料函安装在阀杆和阀帽之间,阻止蒸汽从阀杆处外漏。为了保证密封性,填料要紧密地压紧在阀杆缝隙中,造成截止阀操作困难。

如下剖面图

阀芯阀座内密封改用了金属硬密封,所以相比柱塞阀,开关起来轻松,但还是很紧,大口径同样需要借助加力杆才能操作。内密封寿命则比柱塞阀要长。

优点:

1)刚开始使用时,密封很可靠。

2)维修简便,只需更换填料函即可。

缺点:与柱塞阀类似,开关很紧,要经常更换填料,费时费力,容易外漏。

第三种 KWZK闸阀:

闸阀的启闭件是闸板,闸板的运动方向与流体方向相垂直,闸阀只能作全开和全关,不能作节流使用,不满足缓慢启机需求。

闸阀在开关时阀芯和阀座密封面始终接触并相互摩擦,因而密封面容易磨损造成内漏。

如下剖面图

优点:

1、流体阻力小,阀体内部直通,启闭行程短,介质是直线流动的,阻力小,最适用水介质。

2、可以使用在介质向两个方向流动的环网管道上,介质的流向没有方向性。

3、介质带有悬浮颗粒,可选用平板闸阀。

缺点:

1、在启闭过程中,内密封面之间有相对摩擦,磨损较大,甚至在高温时容易引起擦伤现象。密封面很容易夹杂固体颗粒而损伤密封面。

2、闸阀一般为填料外密封,容易外漏,操作困难。

3、而国内生产的闸阀,较大口径一般采用双弹性闸板,在蒸汽等高温介质状态下,会产生变形,难以确保密封。

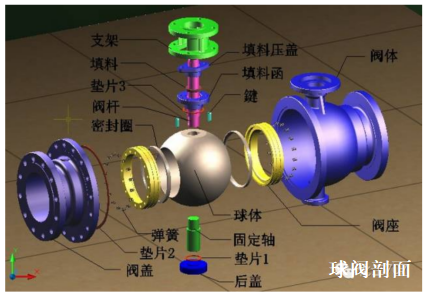

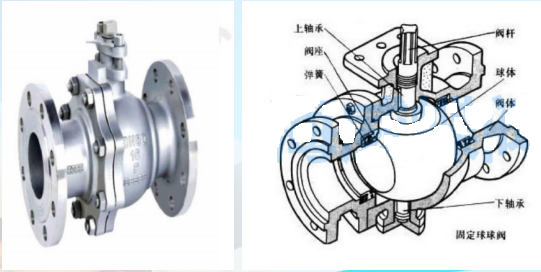

第四种 KWZK球阀

球阀都是橡胶、尼龙或PTFE软密封作为阀座密封圈材料,常规PTFE的最高耐温为180℃,增强型PTFE耐温可达232~260℃。

如下剖面图:

而锅炉房一般都有0.8MPa,对应温度有175℃。长期在高温下使用,密封圈容易软化、变形、磨损,导致阀门泄漏关不紧。

球阀只能全开或全关,不能做节流使用,不满足缓慢启机需求。

总结,通过上述四种常见开关阀优缺点对比,阀杆外密封全都是采用填料或密封圈做密封材料。

需要压紧盘根填料,使得阀杆摩擦力很大,开关非常困难。

锅炉房或分汽缸多数是大口径阀门,操作人员不得不用F扳手或加力杆才能操作。

这样带来了以下两个问题:

1、使用F扳手操作,用力不均匀或难以控制,阀杆容易受剪切力或扭力作用出现变形、断裂。

一旦阀杆变形,也导致填料快速磨损,从而导致阀门外漏。

2、使用F扳手操作,易用力过度,关闭过紧,容易导致部件受损,影响阀门正常工作。

而相反,用力不足时,阀门关闭不够,导致内漏,长时间内漏导致阀芯抽丝,永久性无法关闭,造成能源浪费。

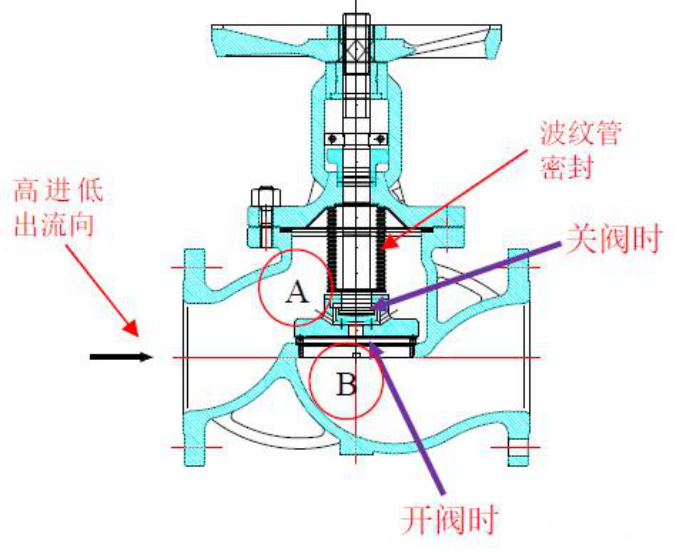

因此,需要解决外漏,开关紧的问题,首先要选用新一代的波纹管密封截止阀。

其外密封部件,是采用金属波纹管,下端与阀瓣焊接,上端与连接板焊接,在流体介质和大气之间形成一个金属密封,确保阀杆处零泄漏,无需定期更换填料,零维护。

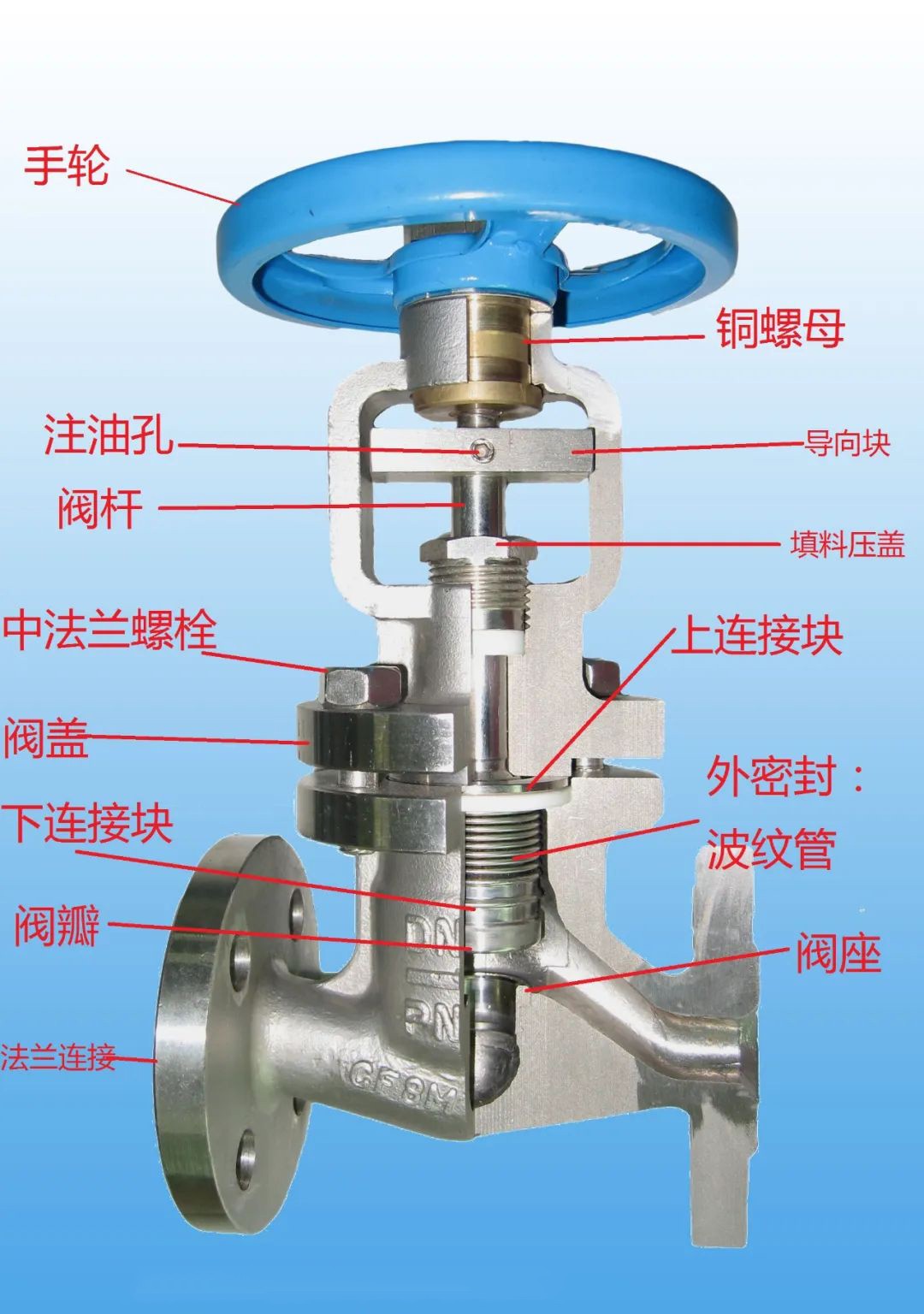

如下剖面图

这种新节能型的结构,彻底解决了填料填充在阀杆周围,有摩擦阻力,会增大阀门开关难,并且填料磨损有外漏的问题。

像上述分析的柱塞阀,填料式截止阀,闸阀和球阀,由于结构存在不足之处,明显就不适合。

五、如何解决大口径阀门容易内漏、外漏或开关难的问题:

在国内外众多品牌中,同样做波纹管截止阀的也很多,价格和品质也是参差不齐。

如果您担心,因为不懂行会选购到以次充好的产品,那我将以维远大口径波纹管截止阀的特点为例。教会您该从哪些方面去辨别好坏,希望能帮助您选择到最合适的产品。

科威(DN125~DN350)大口径实物图

科威大口径波纹管截止阀特点如下:

1、外密封优势-零泄漏、零维护

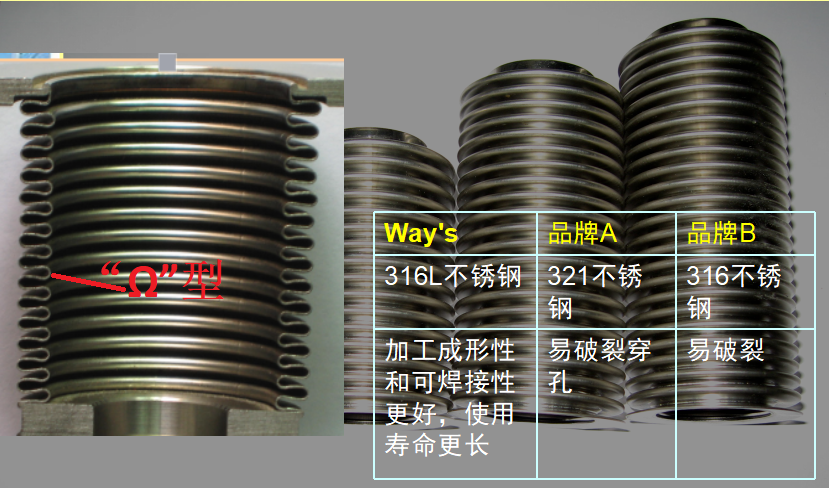

1)、波纹管有“Ω”型和“U”型两种,其中“Ω”型的加工难度更高,但寿命比“U”型长久,抗疲劳性能更好;

2)、波纹管常用的材质有304、321、316 和316L等,可做单层、双层和三层的波纹管,不同的组合,使用寿命(开关次数)差别很大。

由于波纹管随着阀门的动作而伸缩,要求波纹管具有一定的柔韧性和抗疲劳强度,其中316L不锈钢最适合,大口径都建议选用三层为佳。

如果是单层304不锈钢的波纹管,开关次数大约2000-3000 次。

而科威大口径波纹管截止阀,采用三层316L 不锈钢“Ω”型波纹管组合,开关次数高达10000 次。

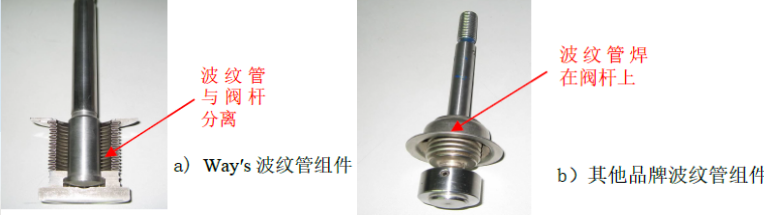

3)科威波纹管组件采用波纹管与阀瓣一体化的组件,使波纹管与阀杆分离,即使阀门过度开关时,波纹管也不会产生扭曲、变形或断裂等现象。

而国内外厂家的波纹管组件,多数是把波纹管与阀杆焊接在一起。

当阀门过度开关时,波纹管下端跟着阀杆转动,而上端被中法兰压紧。在受到径向扭矩时,波纹管壁厚又很薄(一般0.2-0.5mm/层),就特别容易被扭曲变形,导致波纹管断裂而产生外漏。

2、内密封优势-寿命更长久

1)、科威阀瓣和阀座均堆焊耐冲蚀、耐磨损、高硬度的司太立硬质合金,并抛光研磨成镜面。

使得内密封在抵抗闪蒸、汽蚀、磨损、抗硬度性能更强,确保内密封寿命长。

如下图:

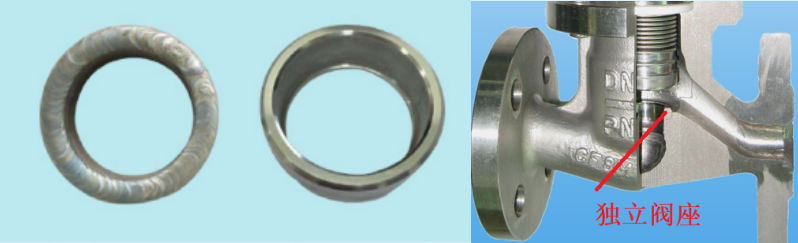

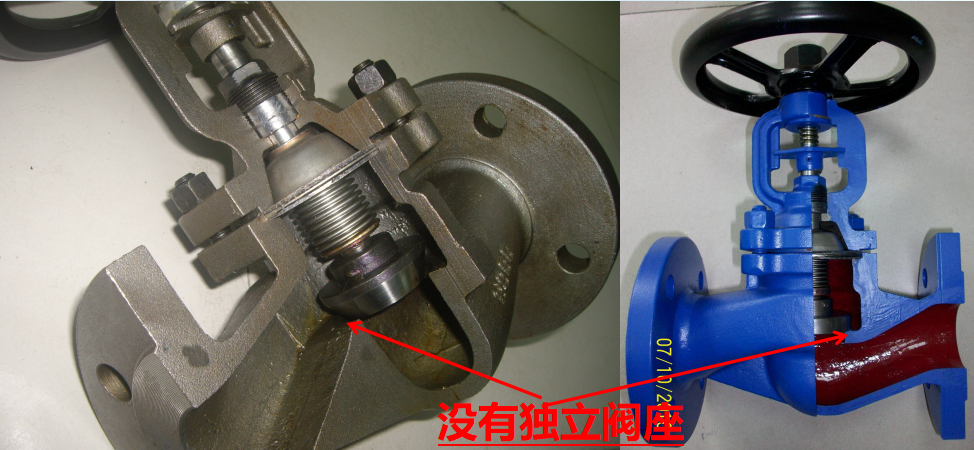

2)、科威采用冷压嵌入的独立阀座,接触面可以高精度加工,像镜子的表面一样光洁、平整,确保阀座与阀瓣的接触面高度配合。

如下图:

而普通截止阀,是从阀体加工一个台阶称作阀座,普通的铸铁材质容易含气孔、砂眼、夹砂等铸件缺陷。

在开关几次后,台阶就容易被冲蚀磨损掉。并且由于密封面不方便在车床精加工,粗糙的密封面,寿命很短就内漏。

如下图:

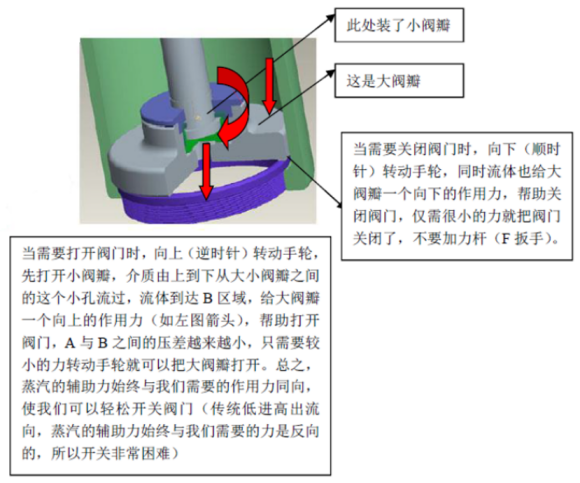

3、双阀瓣结构的优势-开启更轻松;并缓慢均匀预热管道,避免水锤冲击。

1)、在开启阀门时,手轮转动将小阀瓣打开,使蒸汽先从小阀瓣通过进行泄压,蒸汽流速会降低。

随着蒸汽通过小孔进入到大阀瓣下端,出口压差越来越低,从而使大阀瓣开启更轻松。

2)、小阀瓣先流通蒸汽,对于新开启的管道,起到缓慢均匀预热,避免由于冷管时快速开关,造成管线过度膨胀或水锤冲击。

不再因为需要小开度开启缓管,而造成过度冲蚀,影响使用寿命及密封效果。

如下图:

普通的阀门由于没有设计双阀瓣结构,若考虑启机暖管需要,通常都是在主截止阀旁安装一个DN15的小阀,作为启动缓管的阀门。

在启动前,先开启小阀门15分钟暖管后,才会打开主阀通蒸汽。

但分汽缸上截止阀数量多,都安装旁通的话,增加了空间要求,同时也给操作带来不便。

如下图:

4、高进低出流向的优势--关闭更轻松

当阀门将要完全关闭时,利用高进低出的流向,借助蒸汽压力作用于大阀瓣上,辅助大阀瓣的力向下靠近,与阀座更紧密接触,起到止流作用(同止回阀原理)。

再关闭小阀瓣,从而使阀门关闭更轻松,无须使用加力杆。

如下图:

而普通的阀门流向多数都是低进高出结构,当在关闭时,蒸汽的流向压力与作用力相反,两股压力相抵抗,导致关闭非常困难。

结语

采用双阀瓣平衡结构和流向高进低出的设计,是解决压差大开关难的最核心技术,真正实现了双向开关都极为轻松。

由于考虑到加工难度和造价成本,很多普通厂家都不愿意这么设计,所以很多用户会遇到,同样是波纹管截止阀,但解决问题的效果却有很大差异。